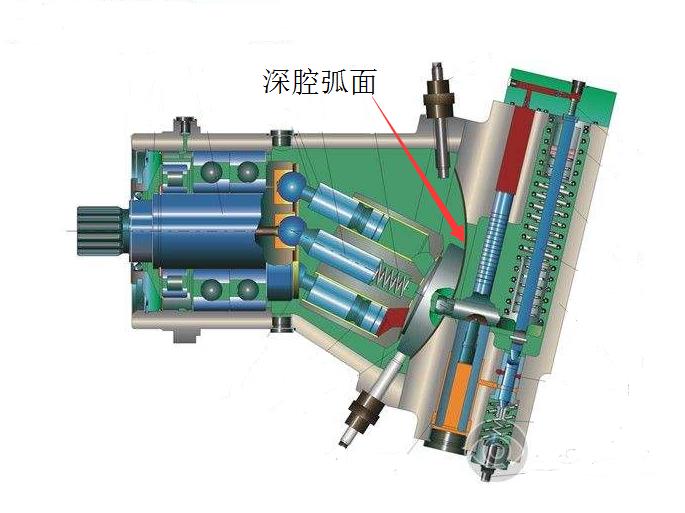

——深腔圓弧高(gāo)精高(gāo)效加工

軸承座的(de)加工,例如液壓泵或曲軸箱,是最苛刻的(de)加工任務。這(zhè)通(tōng)常必須深入到零件内部并且需要滿足很高(gāo)的(de)公差要求。

柱塞泵是依靠柱塞在其缸體内往複運動時(shí)密封工作腔的(de)容積變化(huà)來(lái)實現吸油和(hé)壓油的(de)。這(zhè)類泵的(de)特點是洩露小,容積效率高(gāo),可(kě)以在高(gāo)壓下(xià)工作。但柱塞泵泵體内的(de)圓弧面十分(fēn)難加工,因爲它屬于深腔、大(dà)銑面加工,同時(shí)對(duì)于加工精度要求也(yě)比較高(gāo)。

深腔圓弧加工

傳統的(de)機床的(de)刀(dāo)具是無法達到加工要求的(de)。所以國内對(duì)于類似的(de)工藝都是采用(yòng)電火花加工,但這(zhè)種加工在實際中存在諸多(duō)問題:

電極損耗不均勻,很難持續到達加工精度要求;

批量生産中,質量難以得(de)到保證;

若使用(yòng)耐蝕性高(gāo)的(de)純銅和(hé)石墨作爲電極,成本高(gāo)且生産率低,無法批量加工。

而客戶的(de)需求:

1.質量穩定;

2.效率高(gāo),需批量生産;

3.使用(yòng)壽命長(cháng);

4.性價比高(gāo)。

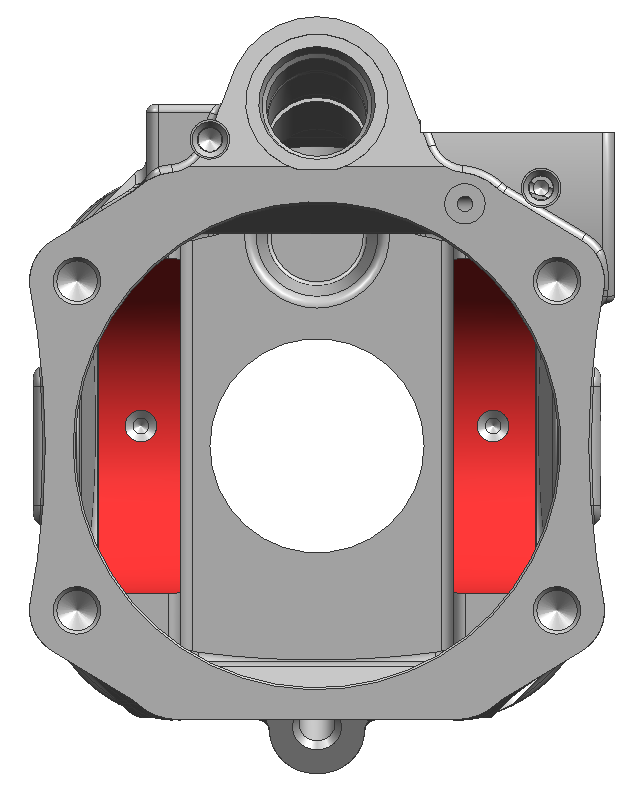

顯然,機加工是最好的(de)解決辦法,但直接加工深圓弧面又存在加工幹涉以及加工效率低的(de)問題。角度頭的(de)使用(yòng)改變了(le)主軸的(de)加工方向,可(kě)以很好的(de)解決這(zhè)些問題。

德國ROMAI角度頭解決方案

ROMAI爲這(zhè)種加工任務提供個(gè)性化(huà)、專業化(huà)的(de)單輸出(雙輸出)角度頭,廣泛應用(yòng)于發動機缸體和(hé)軸向柱塞泵等的(de)軸承座銑削或曲軸跑道的(de)精加工。

設計此類特殊角度頭的(de)挑戰在于:

1.加工軸承座高(gāo)精度的(de)幾何公差要求;

2.軸承座圓弧面高(gāo)精度的(de)同軸度要求;

3.單個(gè)或多(duō)個(gè)軸承座高(gāo)精度的(de)直線度要求。

ROMAI角度頭保證:

1.徑向和(hé)軸向跳動精度<5μm;

2.銑削接口的(de)角度精度<10μm;

3.它們是實現整體系統精度的(de)不可(kě)或缺的(de)組成部分(fēn)。

角度頭必要的(de)剛度是确保尺寸穩定的(de)重要因素之一。然而,此類零件内腔空間狹小,角度頭又必須深入内腔完成加工任務,因此對(duì)角度頭的(de)設計形成了(le)巨大(dà)的(de)挑戰。尤其是在兩側都具有銑刀(dāo)的(de)雙輸出角度頭設計必須更加緊湊。ROMAI角度頭可(kě)以實現小尺寸設計的(de)情況下(xià)依然在加工過程中保持高(gāo)剛性。

ROMAI可(kě)以提供輸出端外形尺寸(包括側面镗銑刀(dāo)盤)寬度小于50毫米的(de)設計。角度頭完美(měi)地設計适用(yòng)于各種加工任務,同時(shí)ROMAI角度頭的(de)設計還(hái)考慮了(le)所有的(de)邊界條件,包括機床設備,夾具和(hé)工件。

德國ROMAI角度頭客戶使用(yòng)反饋

生産提效

相同的(de)圓弧跑道加工任務。原加工時(shí)間需要60min,使用(yòng)角度頭後加工時(shí)間爲5min;

工藝簡化(huà)

原電火花加工需要單獨的(de)工序加工,現在可(kě)以合并在卧式加工中心上加工;

精度提高(gāo)

原電火花加工需要人(rén)工校正,使用(yòng)ROMAI角度後尺寸精度和(hé)形位公差得(de)到了(le)保證,并且十分(fēn)穩定。

使用(yòng)經濟

目前零件每月(yuè)3000件産量,ROMAI角度頭已使用(yòng)7年,角度頭成本微乎其微,而且不需要額外的(de)電火花機操作人(rén)員(yuán)。